روش تولید لوله مانیسمان یا لوله بدون درز شامل فرایندهای متنوعی از قبیل فورجینگ ، ریخته گری گریز از مرکز یا استفاده از قالب اکستروژن لوله میشود. لوله بدون درز ایجاد شده توسط این فرایند ها، از طریق فرایند کشش لوله به ابعاد نهایی مد نظر میرسد. در ضمن، میتوان لوله بدون درز را از طریق قالب فورج و کشش هیدرولیک نیز تولید کرد. در این مطلب به روش تولید لوله مانیسمان از طریق قالب اکستروژن پرداخته میشود که روش پرکاربرد تری در صنایع ایران است. برای کسب اطلاع بیشتر و سفارش انواع خدمات مربوط به تولید لوله بدون درز و استفاده از خدمات فورج به سایت فرمت مراجعه کرده یا با شماره 02191303797 تماس بگیرید.

روش تولید لوله مانیسمان یا لوله بدون درز شامل فرایندهای متنوعی از قبیل فورجینگ ، ریخته گری گریز از مرکز یا استفاده از قالب اکستروژن لوله میشود. لوله بدون درز ایجاد شده توسط این فرایند ها، از طریق فرایند کشش لوله به ابعاد نهایی مد نظر میرسد. در ضمن، میتوان لوله بدون درز را از طریق قالب فورج و کشش هیدرولیک نیز تولید کرد. در این مطلب به روش تولید لوله مانیسمان از طریق قالب اکستروژن پرداخته میشود که روش پرکاربرد تری در صنایع ایران است. برای کسب اطلاع بیشتر و سفارش انواع خدمات مربوط به تولید لوله بدون درز و استفاده از خدمات فورج به سایت فرمت مراجعه کرده یا با شماره 02191303797 تماس بگیرید.

کاربرد لوله مانیسمان

لوله بدون درز که به طور معمول در ایران با نام لوله مانیسمان شناخته میشود، لوله ای است که به طور مستقیم از شمش های چهارگوش یا گرد تولید میشود. مانیسمان نام دو برادری است که برای اولین بار روشی برای ساخت لوله بدون درز ابداع کردند. در ساختار لوله مانیسمان هیچگونه درز جوشکاری شده ای دیده نمیشود، همین نکته باعث میشود که لوله بدون درز دارای مزیت های متنوعی باشد. لوله مانیسمان به دلیل استحکام زیاد و مقاومت در برابر تنش های مختلف، یکی از انتخاب های مناسب برای صنایع خاص است. برای مثال، چنانچه سیال در لوله، فشار بالایی داشته باشد، لوله مانیسمان به عنوان گزینه اولیه مطرح میشود. لوله های صنایع نفت و گاز و سیلندرهای هیدرولیک فشرده جزو مهمترین کاربردهای لوله مانیسمان هستند. مبدل های حرارتی و عایق کابل های فشار قوی نیز از مصارف صنعتی این نوع لوله ها به شمار میرود. همچنین در کشاورزی نیز لوله های مانیسمان به منظور آبرسانی به کار میروند.

سازگاری در شرایط جوی مختلف نیز از مزیت های به کارگیری لوله مانیسمان محسوب میشود. بسیاری از لوله ها در آب و هوای مرطوب، بسیار گرم یا بسیار سرد دچار خرابی میشوند. به عبارت دیگر لوله های مانیسمان در برابر خوردگی و فرسایش، مقاومت بسیار خوبی دارند. درز در لوله های معمولی، محل تمرکز تنش، منطقه ای با ساختار متفاوت از فلز پایه یا محل اصلی ایجاد ترک در لوله محسوب میشود. بدون درز بودن و ساختار یکپارچه لوله مانیسمان باعث رفع تمام ایراد های یاد شده میشود. لازم به ذکر است که قیمت لوله مانیسمان از سایر اشکال لوله بیشتر است.

مرحله طراحی در روش تولید لوله مانیسمان

ضخامت معمول لوله های مانیسمان 2 تا 15 میلیمتر بوده که بر اساس مکانیسم روش تولید لوله مانیسمان تغییر میکند. به طور کلی، این لوله ها در ابعاد متنوعی ساخته میشوند اما محدودیت ابعادی نیز دارند. استاندارد ASTM A106 یکی از مهمترین استاندارد ها برای تعیین ابعاد و روش تولید لوله مانیسمان میباشد. استاندارد API 5L استاندارد دیگری است که منحصرا به روش تولید لوله مانیسمان برای استفاده در خطوط نفت و گاز میپردازد.

محدوده ضخامت در انواع روش تولید لوله مانیسمان با حرف SCH و رده های 10 تا 160 مشخص می شود. به رده های پایین تر لوله مانیسمان ، لوله سبک نیز گفته میشود. رده های سبک لوله مانیسمان برای مصارف سبک تر به کار میروند و با افزایش فشار سیال در لوله، حداقل ضخامت لوله افزایش میابد. لوله های سبک مانیسمان با رده 10 بین 2 تا 6 میلیمتر و لوله های رده 160، تا 60 میلیمتر ضخامت دارند.

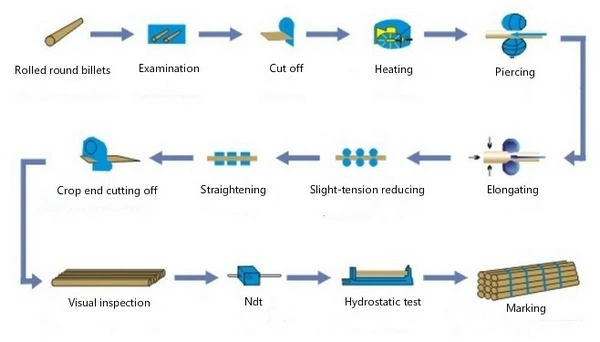

فرایندهای روش تولید لوله مانیسمان

روش تولید لوله مانیسمان ، طیف متنوعی از فرایند های تولید را در بر میگیرد. کشش لوله ، نورد لوله ، استفاده از قالب اکستروژن و ریخته گری گریز از مرکز تعدادی از فرایندهای متنوع روش تولید لوله مانیسمان هستند. ریخته گری گریز از مرکز ، فرایند پر هزینه و پیچیده ای است و هزینه لازم در این روش تولید لوله مانیسمان بیشتر از روش استفاده از قالب اکستروژن است. از سوی دیگر، سیالیت مذاب فولاد نیز به اندازه ای نیست که بتوان لوله های فولادی را به راحتی تولید کرد.

روش تولید لوله مانیسمان با استفاده از سنبه، ماندرل و قالب اکستروژن به اینصورت است که ابتدا شمش در داخل کوره گرم میشود تا حد شکل دهی لوله افزایش یابد. سپس توسط عمل سنبه و قالب اکستروژن لوله بدون درز شکل میگیرد. قالب اکستروژن مورد استفاده در روش تولید لوله مانیسمان بر اساس نوع مصرف مدنظر انتخاب میشود. در ادامه، با استفاده از کشش لوله و غلتک های نورد، لوله بدون درز به ابعاد مورد نظر (طول، قطر و ضخامت) میرسد. تولید لوله های مانیسمان با قطرهای زیاد کار دشواری است، بنابراین لوله های با قطر زیاد اغلب به روش درزدار تولید میگردند.

روش تولید لوله مانیسمان با قالب اکستروژن

ساخت لوله با قالب اکستروژن یکی از پرکاربرد ترین فرایندها در ساخت لوله های فلزی یا پلیمری است. اکستروژن یک فرایند شکل دهی فلز است که در آن، قطعه کار که معمولا مقطعی دایره ای دارد، بوسیله اعمال نیرو از داخل قالب اکستروژن کشیده میشود. مقاطع توخالی لوله یا پروفیل به وسیله به کار بردن یک ماندرل، که شکل مقطع توخالی لوله را مشخص میکند، تولید میشوند. ماندرل، در مسیری موازی مسیر حرکت لوله، از داخل سوراخ قالب به درون لوله اعمال میشود. به این روش میتوان لوله هایی با سطح مقطع متفاوت را تولید کرد. طول لوله اکسترود شده با قالب اکستروژن بستگی به حجم شمش و قطر پروفیل اکسترود شده دارد.

در روش تولید لوله مانیسمان با قالب اکستروژن ، شمش لوله گرم میشود تا شکل پذیری لوله افزایش بیابد. همچنین گرمایش شمش، نیروی لازم برای وارد کردن لوله از درون سوراخ قالب اکستروژن را کاهش میدهد. دمای معمول برای اکستروژن لوله های فولادی 1200 درجه سانتیگراد است و در کوره ای با سوخت هیدروژن انجام میشود.

اکستروژن لوله به دو روش انجام میشود. در روش مستقیم، شمش با اعمال فشار سنبه از سوراخ قالب خارج میشود و حرکت سنبه و لوله در یک جهت میباشد. در روش غیرمستقیم، قالب اکستروژن به صورتی ساخته میشود که سوراخ قالب اکستروژن درون سنبه تعبیه شده و مسیر حرکت اکستروژن لوله و حرکت سنبه در جهت عکس میباشد. در روش تولید لوله مانیسمان ، معمولا از قالب اکستروژن مستقیم استفاده میشود.

کشش لوله مانیسمان در روش تولید لوله مانیسمان

کشش لوله فرایندی است که به منظور اعمال پرداخت نهایی ، افزایش دقت ابعادی لوله بدون درز و بهبود خواص مکانیکی لوله انجام میشود. کشش لوله مانیسمان اغلب به روش سرد و در دمای اتاق انجام میشود. طی این فرایند، ابعاد مد نظر، از طریق کشش لوله از درون قالبی کوچکتر از قطر لوله انجام میشود. در نتیجه، طول لوله افزایش یافته و قطر آن کاهش میابد.

کشش لوله مانیسمان را میتوان از طریق ماندرل یا بدون استفاده از ماندرل انجام داد. در صورت استفاده از ماندرل در کشش لوله ، ضخامت لوله نیز کاهش میابد. در صورت کاهش ضخامت در کشش لوله ، تعداد دفعاتی که میتوان لوله را از قالب عبور داد، کمتر می شود.

مرحله بازرسی لوله در روش تولید لوله مانیسمان

مرحله بازرسی نیز اهمیت بالایی بین مراحل روش تولید لوله مانیسمان دارد. بازرسی لوله مانیسمان شامل تست سختی ، آزمون کشش و آزمون فشار میشود. آزمون سختی ، تو رفتگی لوله تحت اثر ایندنتور را بررسی میکند آزمون کشش ، استحکام کششی و آزمون فشار ، فشار قابل تحمل توسط لوله از سمت سیال را اندازه گیری میکند.

*** این مطلب در سرویس گزارش آگهی منتشر شده و تبلیغاتی می باشد؛ لذا جماران هیچ توصیه در رابطه با انجام فعالیت فوق ندارد.